CSRの取り組み

CSR activities

人と暮らしを支え、明るい社会づくりを目指す石田?工では、グレーチングに関する特許等も多数取得しており、高品質でありながら環境に配慮したものづくりを日々行なっています。

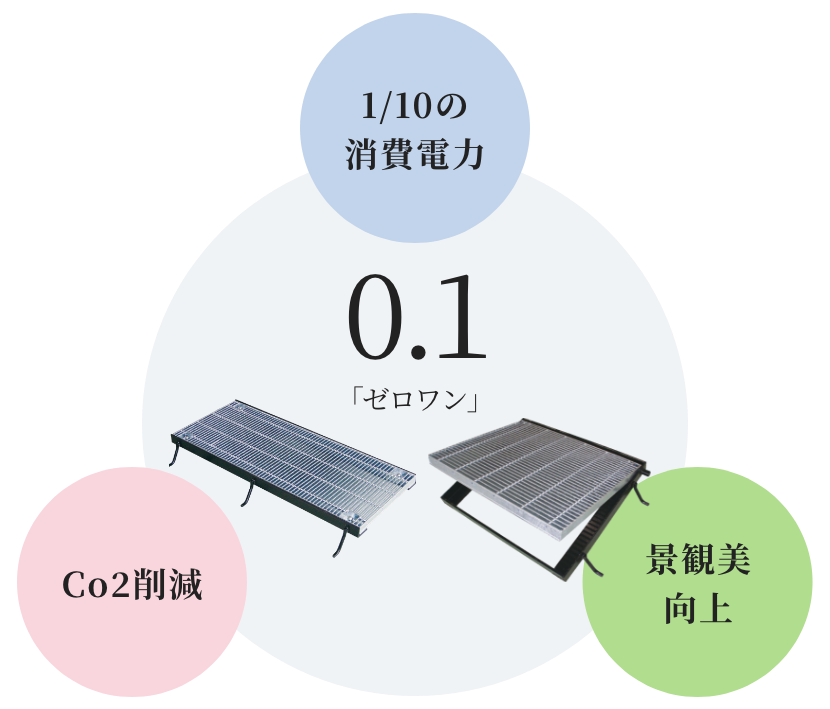

環境に配慮した

“ゼロワングレーチング”

ゼロワングレーチング誕生のきっかけは2011年の東日本大震災にあります。当時東京電力管内での電力不足を補うため、中部電力が関東に送電していました。そのため中部電力から管内の企業に節電要請があり、要請を受けた当社としてもなんとか貢献できないかと、真剣に節電について考え始めました。

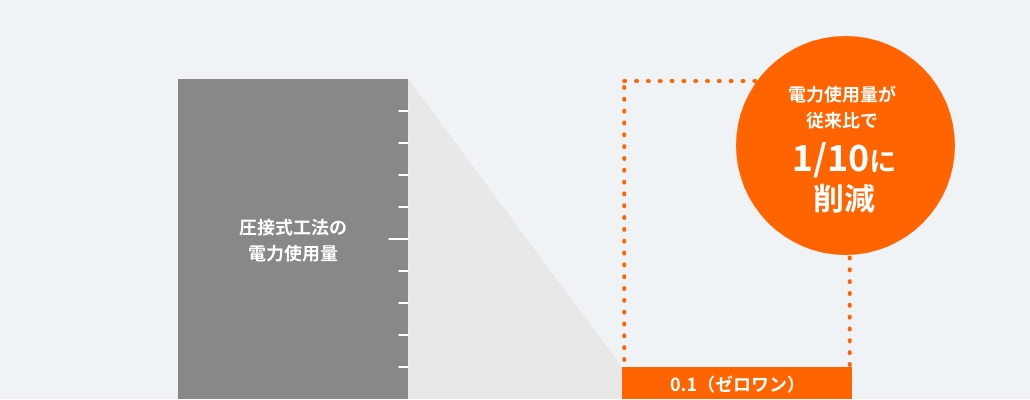

その検討の過程で従来工法の圧接式を見直し、パイプ絞り工法に転換することで大幅に消費電力を減らすことに成功。従来の消費電力の10分1= 0.1であることから「ゼロワン」と名付けましました。まさに節電から生まれた商品と言えます。

私たちはこれからも「節電=CO2削減」で社会に貢献していきます。

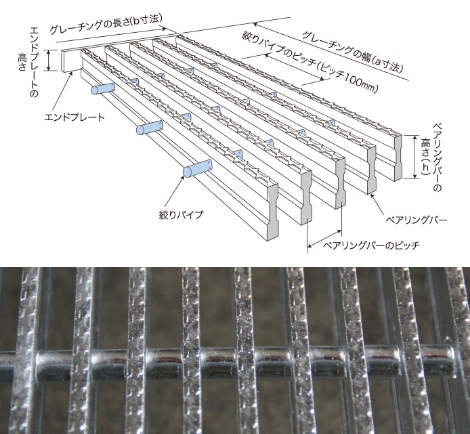

パイプ絞り工法により、

主部材とクロスパイプの接合に成功。

その結果、大幅な電気使用量の削減とCo2削減に

大きく貢献することができました。

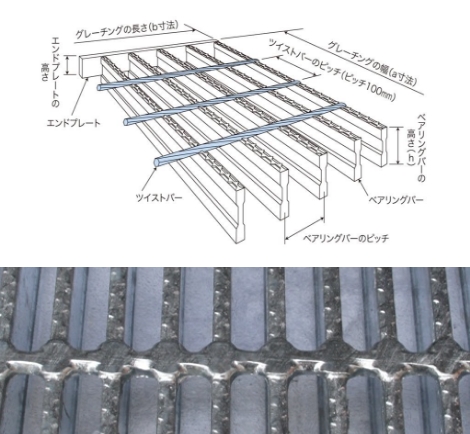

従来の工法との違い

従来の工法

圧接式工法

0.1(ゼロワン)

パイプ絞り工法

従来の圧接式工法ではグレーチングのベアリングバーに補助部材のツイストを圧接するために大容量の電力を使用してベアリングバーとツイストを接合していました。一方、パイプ絞り工法ではベアリングバーにプレス機で穴を開けて補助部材の丸パイプを通して、油圧プレスにてパイプを絞り込みベアリングバーと丸パイプを接合しています。従来工法に比べ電気使用量が約1/10に抑えられ、CO2削減に貢献しております。

SDGsへの取り組み

私たちはSDGsの趣旨に賛同し、できることから、少しずつ活動しております。

夕張での取り組み

北海道夕張炭鉱の閉山に伴い、雇用の創出を考え、1983年に夕張工場の操業を開始し、地域社会に貢献しております。

フィリピンでの取り組み

1992年にフィリピンにて、グレーチングの製造を目的としたイシダフィリピングレーチングを設立。以来、当社の重要工場として、雇用の創出と技術支援に努めております。

献血・健康診断

定期に健康診断を実施、従業員の身体状況を管理・把握し、産業医との面談や再検査などの受診勧奨しています。

また、地元木曽岬町の呼びかけによる献血活動の実施・推進をしています。

資格取得・新入社員研修

新入社員研修において技術的・職業的スキルなど、技能を備えた若者の育成に努め、また実務に必要な各種技能講習や国家資格取得の費用をサポートしています。

育休制度

男女共同参画の取り組みとして

育児休業・産後パパ育休制度で

社員のママ・パパ育児を応援しています。

Co2・電力の削減の取り組み

この取り組みの発端は2011年の東日本大震災でした。当時、本社に中部電力からの節電要請があり、電力削減の観点で製造過程を見直す中で、新たな製造方法が生まれました。

その結果、ゼロワングレーチングを商品化することができ「従来のCo2を10分の1に削減」「使用電力の大幅な削減」に成功しました。これからも環境に優しい製品をお届けします。

障害者雇用・ディーセント

ワーク

ディーセント・ワークの取り組みとして障がい者雇用もおこなっています。また雇用に伴うハード面において本部オフィスはバリアフリー化され働きやすい環境を整えています。

チャイルドスポンサー・災害時の避難場所

「SDGs目標9 の達成に向け私たちができることとして」

●フィリピンに進出していることから「チャイルドスポンサー」として現地の子供たちを取り巻く環境を変える支援のために寄付をしています。

●本部オフィス(鉄骨造)は指定緊急避難場所になっています災害時の準備として地域と連携して模擬訓練を実施、万が一に備え意識や防災備蓄品の準備に取り組んでいます。

市街地の快適性・安全性への取り組み

業界で初めて市街地の風景に対応した、カラーのグレーチングを開発しました。これからも市街地やパブリックスペースに快適性と安全性(ノンスリップ効果)に貢献して参ります。

環境配慮・パイプ絞り工法

従来工法の圧接式を見直し、パイプ絞り工法に転換することで大幅に消費電力を減らすことに成功。鋼材ロス削減にも成功。

また、工場倉庫をLED 照明などの省エネルギー設備にすることによりエネルギー効率の向上に寄与。

わたしたちは環境にやさしい製造工法製品「ゼロワングレーチング」をお届けします。

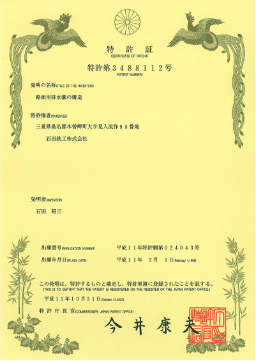

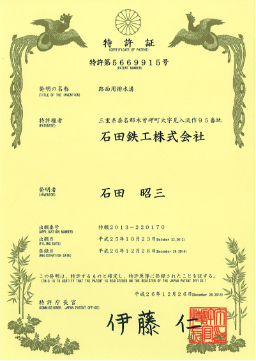

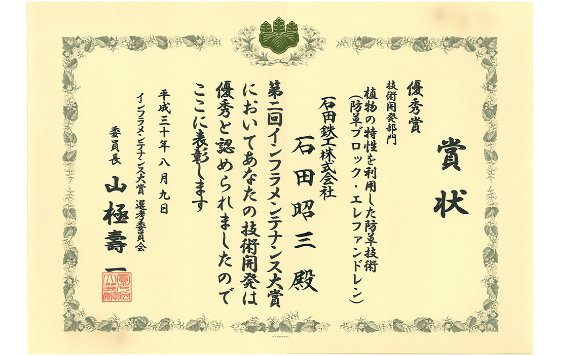

取得資格

-

商標登録 ドレンゲッター

-

商標登録 タイヘイ

-

実用新案 ADJWロック

-

実用新案

磁気シールト゛ルーム -

評価書 グレーチング

(H 26 ) -

評価書 グレーチング

(H 14 ) -

特許証 ドレインゲッター

-

特許証 エレファンドレン

-

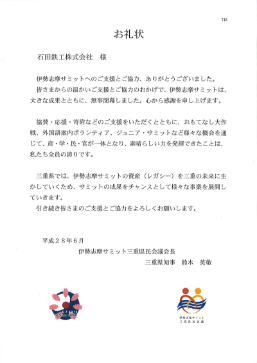

伊勢志摩サミット お礼状

-

インフラメンテナンス大賞優秀賞